Transfersystem für eine bestehende Presse eines deutschen Anhängerherstellers

Auftraggeber: : Priema Productie B.V.

Endkunde: Kröne GmbH

Eingebrachte Expertise: AutoForm-Simulationen, Automatisierung, Engineering, Entwicklung, Prozessoptimierung, Projektmanagement, Abnahme und Inspektion

Projektbeschreibung:

PriemaProductie B.V. ist ein produzierendes Unternehmen, das u.a. in der Automobilbranche tätig ist. Es nutzt die Expertise von SSEB für einen Auftrag des deutschen Anhängerherstellers Kröne GmbH.

In erster Linie ging es um das Verbessern und Automatisieren des Produktionsprozesses eines Kotflügelhalters (Schutzblechhalter). Hierzu musste, abgesehen von der Werkzeugform, ein Transfersystem für die vorhandene Presse gebaut werden.

Produktionsprozess Kotflügelhalter

Das Produkt, um das es bei diesem Auftrag geht, ist ein Kotflügelhalter. Ein Kotflügelhalter ist ein Schutzblechhalter – genauer gesagt geht es in diesem Fall um eine Variante, die vom Anhängerhersteller Kröne GmbH für dessen Modelle verwendet wird.

Zuvor wurden beim Produktionsprozess dieses Produktes die Platinen und Halbfabrikate von Hand eingelegt. Hierfür bedarf es zweier Mitarbeiter – ein zeitraubender Prozess. Abgesehen davon können bei der Handarbeit leicht Fehler passieren.

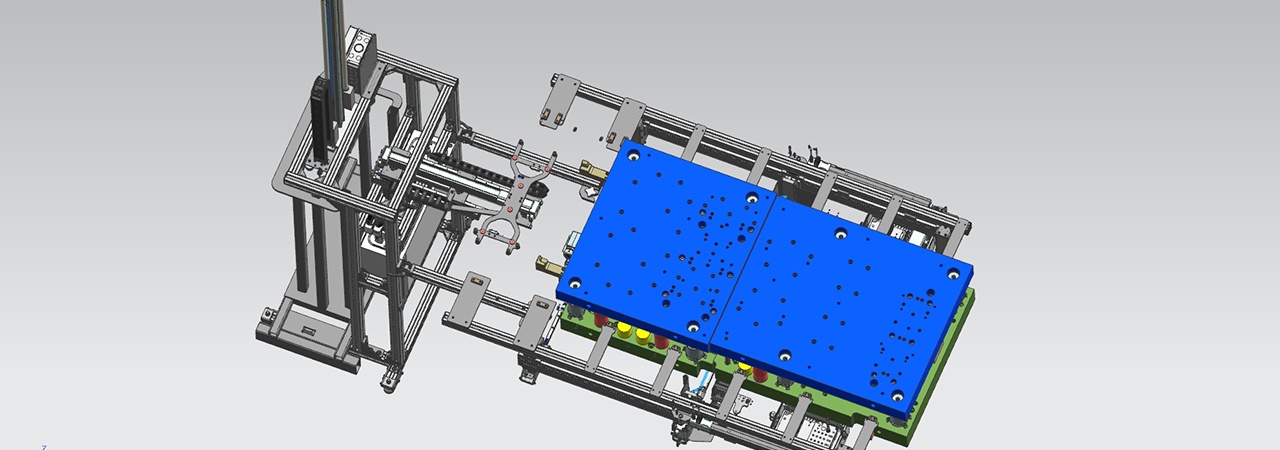

Einlege- und Transfersystem

SSEB wurde beauftragt, ein Einlege- und Transfersystem zu entwickeln, das das manuelle Einlegen der Leiterplatte und das Einlegen der Halbfabrikate automatisiert. Angesichts der Komplexität des Auftrags widmete SSEB sich neben dem Einlege- und Transfersystem auch der Werkzeugform. Es ist wichtig, dass diese nahtlos zusammenpassen.

Die Entwicklung der Umsetzung der Automatisierung besteht aus zwei Phasen:

• Phase 1: Entwicklung und Engineering des Einlege- und Transfersystems

• Phase 2: Montage, Überprüfung und Abnahme

Phase 1: Entwicklung und Engineering des Einlege- und Transfersystems

Um das manuelle Einlegen von Platine und Halbfabrikat bei der Produktion des Kotflügelhalters zu vermeiden, entwickelte SSEB ein hybrides Transfersystem. Bei einem hybriden Transfersystem handelt es sich um ein Transfersystem, das zum Werkzeug und nicht zur Presse gehört, eigentlich die gängigere Variante. In diesem Fall jedoch keine Option, da die betroffene Presse nicht über die Möglichkeit eines Transfersystems verfügt.

Um den Prozess für das Werkzeug festzulegen, wurden verschiedene AutoForm-Simulationen durchgeführt; u.a. um die Platine und den Befestigungspunkt festzulegen. Dank der Verwendung umfangreicher AutoForm-Simulationen konnte ein optimaler Prozess ermittelt werden; ganz ohne Trial-and-Error. Das Ergebnis ist nicht nur ein optimaler Produktionsprozess, sondern auch eine erhebliche Zeit- und Geldersparnis.

Phase 1 ist damit beendet: Die Entwicklung und das Engineering des Einlege- und Transfersystems ist abgeschlossen, das System kann zusammengesetzt werden.

Phase 2: Montage, Überprüfung und Abnahme

In Phase 2 wird das System montiert, überprüft, in Betrieb genommen und abgenommen; inklusive der Beschickung der Platine. Montage und erste Tests finden bei SSEB statt. Danach wird das System in Einzelteilen zu PriemaProductie B.V. gebracht. Die Werkzeugform wird unter der Presse nachjustiert, bevor das Einlege- und Transfersystem in Betrieb geht.

________________________________________

Über den Auftraggeber und den Endkunden

PriemaProductie B.V. ist ein Zulieferer, der sich auf das Tiefziehen, Stanzen und Zusammenstellen komplexer metallischer Produkte spezialisiert hat. Das Unternehmen ist in verschiedenen Branchen tätig, u.a. in der Auto- und Weißwarenbranche. Auch die Kröne GmbH ist in der Automobilbranche keine Unbekannte. Das Unternehmen zählt zu den größten Anhängerherstellern in Europa.

- Expertise

- Product

- Sector